- Matériaux - Outillage - Composants

- Produits semi-finis

- Substrat céramique

- Xiamen Innovacera Advanced Materials Co., Ltd

Substrat céramique pour électronique de puissance

Ajouter à mes favoris

Ajouter au comparateur

Vous voulez acheter directement ?

Rendez-vous sur notre Shop.

Caractéristiques

- Spécifications

- céramique, pour électronique de puissance

Description

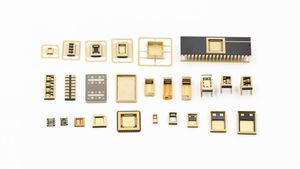

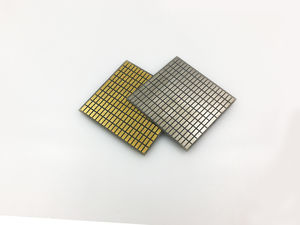

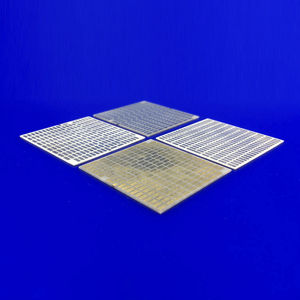

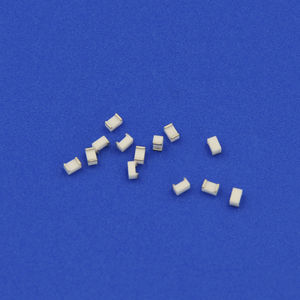

Le placage direct de cuivre (DPC) est un développement récent dans le domaine des circuits imprimés à substrat céramique. Son processus consiste à déposer une couche métallique (cible Ti/Cu) par pulvérisation magnétron sur la surface du substrat céramique, ce qui permet d'obtenir une épaisseur de cuivre allant de 10 à 130 mm, puis de former des circuits par photolithographie. La galvanoplastie est utilisée pour combler les lacunes et épaissir la couche métallique du circuit, et la soudabilité et la résistance à l'oxydation du substrat sont améliorées par un traitement de surface.

Substrat de cuivre à placage direct Caractéristiques principales :

- CTE supérieur et excellente conductivité thermique

- Fiabilité et durabilité élevées

- Bonne performance mécanique

- Traces de conducteurs à faible résistance électrique

- Caractéristiques supérieures à haute fréquence

- Résolution fine des lignes

- Le processus à basse température (moins de 300℃) garantit la qualité de la céramique et de la couche métallisée, et réduit également le coût.

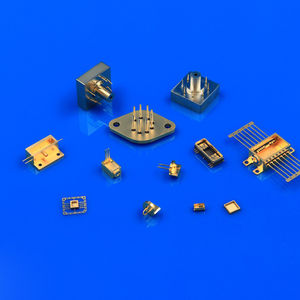

Applications du substrat de cuivre à placage direct :

- Emballage de LED haute puissance

- Électronique de gestion de l'énergie pour les automobiles hybrides et électriques

- Communication RF à micro-ondes

- Substrats pour cellules de concentrateur solaire

- Emballage de semi-conducteurs de puissance

- Système laser

- Pompe laser à fibre

DBC vs DPC

Le DBC est adapté à une capacité de courant élevée, mais il est limité par la conception du circuit. Le DPC permet des pistes plus fines et une connexion à travers le trou.

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de Xiamen Innovacera Advanced Materials Co., LtdAutres produits Xiamen Innovacera Advanced Materials Co., Ltd

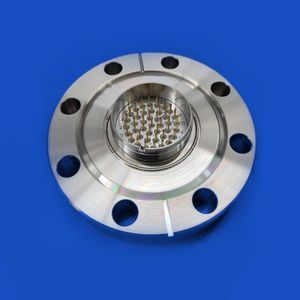

Metallized Ceramic

Recherches associées

- Céramique

- Céramique d'isolation

- Céramique d'alumine

- Plaque en céramique

- Céramique tubulaire

- Poudre en métal

- Barre en céramique

- Céramique haute température

- Substrat

- Céramique de protection

- Feuille en céramique

- Anneau en céramique

- Substrat céramique

- Céramique en nitrure de silicium

- Bâtonnets en céramique

- Substrat pour l'industrie électronique

- Céramique pour tuyaux

- Céramique résistante à l'usure

- Disque en céramique

- Poudre de nitrure de bore

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.