- Produits

- Catalogues

- News & Trends

- Salons

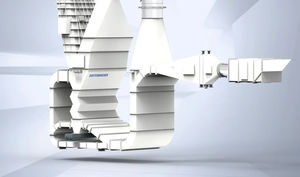

Séparateur à cyclone Z 2750/2270 RWde métauxde caoutchoucde fibres

Ajouter à mes favoris

Ajouter au comparateur

Vous voulez acheter directement ?

Rendez-vous sur notre Shop.

Caractéristiques

- Élément séparé

- de métaux, de caoutchouc, de fibres

- Technologie

- à air, à cyclone

- Domaine d'application

- de process, pour l'industrie du bois

- Autres caractéristiques

- automatique, horizontal

Description

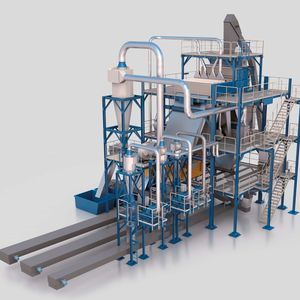

Les fibres provenant du séchoir sont accélérées par un courant d'air horizontal dans la section d'entrée et réparties dans la section en zigzag. Les tourbillons, causés par les internes en forme de zigzag, séparent les matériaux grossiers des matériaux fins. Les particules grossières tombent dans la section inférieure du tamis et sont transportées vers l'extérieur par deux convoyeurs à vis. Les matériaux acceptables sont transportés vers le haut et hors du tamis jusqu'à un cyclone à haut rendement situé au-dessus de la station de formation. Là, la matière est séparée du flux d'air et évacuée par un sas.

Application

Utilisé dans la production de MDF, HDF, THDF et de revêtements de portes pour la séparation :

Morceaux de colle

Fibres grossières

Particules de latex

Particules de bois

Métal, caoutchouc et autres matières étrangères

Avantages pour le client

Performances de tamisage exceptionnelles et excellente précision de séparation

Risque réduit d'endommagement de la presse

Conception sûre conforme aux normes européennes

Faible volume d'échappement

Technologie éprouvée pour le bois de caoutchouc

Fonctionnement entièrement automatique

Haute performance de la presse en évitant la chute de température de la fibre entre le séchoir et le formage

Caractéristiques techniques

Section d'entrée avec boîte de soufflage et technologie de séparation coanda

Deux étapes de collecte des rejets avec plaque de distribution et vibrateur

Conception conforme aux directives ATEX avec décharge de pression et/ou suppression des explosions

Procédé de tamisage en Z avec utilisation de 70 % d'air recyclé

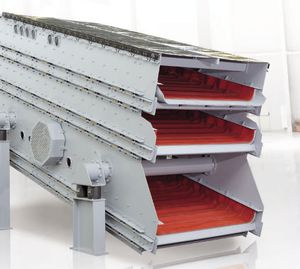

Section de tamisage avec plaques zigzag éprouvées

Performance du tamis contrôlée par la pression et le débit d'air en fonction de la capacité

Système de chauffage du processus

---

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de DieffenbacherRecherches associées

- Séparateur de solides

- Séparateur centrifuge

- Séparateur de process

- Séparateur à cascade

- Séparateur pour métaux ferreux

- Séparateur automatique

- Séparateur à air

- Séparateur à cyclone

- Séparateur vertical

- Séparateur par voie humide

- Séparateur horizontal

- Séparateur de caoutchouc

- Séparateur pour l'industrie du bois

- Séparateur de fibres

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.